Wie bereits erwähnt, trafen die vier großen Lindenstämme Ende Januar 1994 ein. Die drei Stämme wurden nach Dyvig transportiert und dort mit Hilfe von Eisenstücken abgesenkt, um sie frisch zu halten, während der größte der Stämme, der am besten für die Herstellung der Bodenplanke geeignet schien, in die Halle der Linde-Werft geschleppt wurde.

Aufspaltung

Der Stamm hatte eine Länge von 18 Metern, einen Durchmesser am Wurzelende von 90 cm und ein Alter von 170 Jahren. Er war so ausgerichtet, dass der größte Riss vertikal verlief, und der Stamm wurde mit Holzkeilen abgestützt.

Die Spaltung erfolgte durch Einschlagen von Stahlkeilen in diesen Riss vom Wurzelende des Stammes aus. Als auf der Oberseite des Stammes ein Riss entstand, bei dem die Rinde entfernt worden war, wurde dieser Riss geöffnet, indem Keile senkrecht in den Riss getrieben wurden. Zunächst wurden Stahlkeile verwendet, aber als der Riss größer wurde, wurden Buchenkeile eingesetzt, die das weiche Lindenholz nicht so stark verletzten wie die Stahlkeile. Lindenholz spaltet sich nicht so leicht wie Eiche oder Buche, und es gab immer „Läufer“ von einer Stammhälfte zur anderen. Diese wurden mit Beilen durchtrennt.

Das Spalten dauerte etwa drei Stunden.

Formen

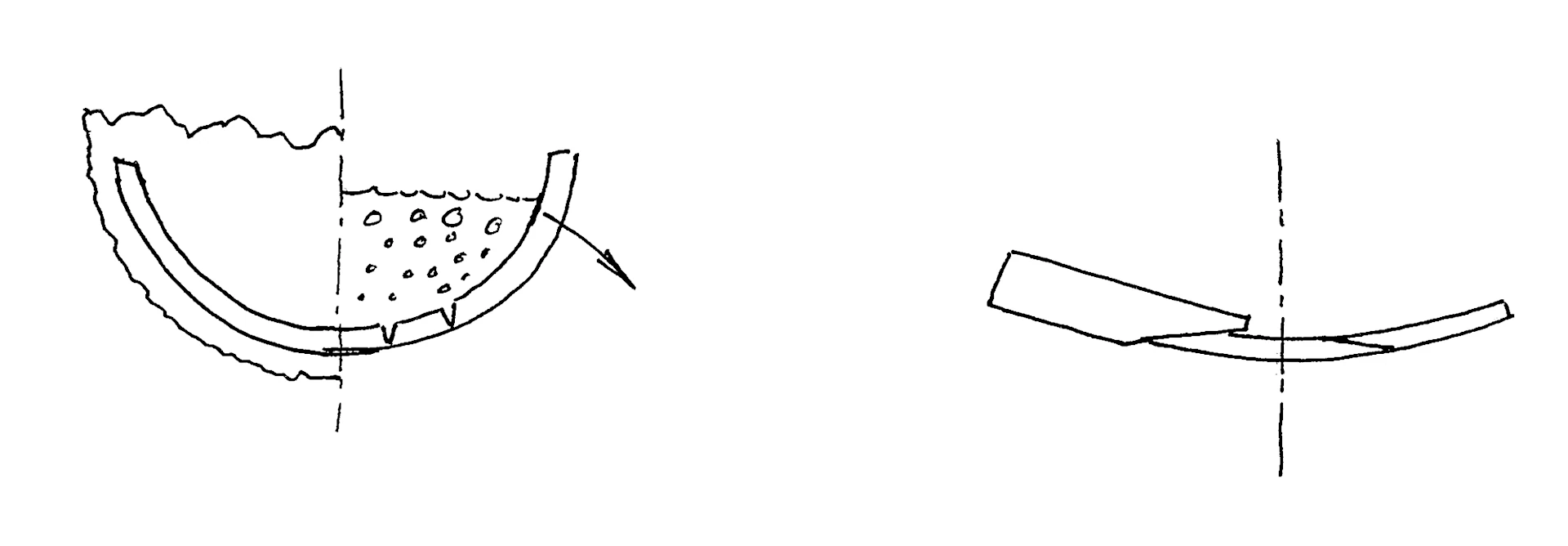

Wir mussten nun entscheiden, wie wir das Bodenbohle in einer Hälfte des Stammes ausrichten wollten.

Nachdem wir die gespaltene Seite grob nivelliert und den gesamten Stamm von Rinde und Splintholz befreit hatten, stellten wir fest, dass die maximale Breite des Bodenbretts auf den mittleren 6 m nicht im Stamm untergebracht werden konnte. Es wurde beschlossen, ein Loch in den Stamm zu schneiden und ihn dann mit kochendem Wasser in eine breitere und flachere Form zu bringen. In der Zwischenzeit wurden zwei 1 m lange, halbrunde Gefäße aus Lindenholz hergestellt, die an den Enden offen waren und eine Wandstärke von 3 cm hatten. Sie sollten für Dehnungsversuche verwendet werden, da sie vor dem Dehnen in Wasser gekocht werden sollten.

Die Faustregel besagt, dass ein Bohle, die sich stark biegen muss, eine Stunde pro Zoll Dicke gekocht werden sollte. Nachdem Probe 1 zwei Stunden lang gekocht worden war, dehnte sie sich und riss in Längsrichtung an mehreren Stellen. Prüfstück 2, das eine weitere Stunde gekocht wurde, riss ebenfalls. Wir erkannten nun, dass das Erhitzen mit kochendem Wasser keine brauchbare Methode war.

Die traditionelle Methode in der Antike bestand jedoch darin, die zu streckenden Bootsschalen durch Erhitzen des Holzes über einem Feuer zu erhitzen. Es wird behauptet, dass das Holz eine Temperatur von 140 Grad erreichen muss, um plastisch zu werden. Um diese Temperatur zu erreichen, wurde die Bootsschale mit Teer gefüllt, der durch Erhitzen im Feuer zum Kochen gebracht wurde. Wir mussten diese Methode aufgeben, zum einen, weil wir keine Erfahrung damit hatten, zum anderen, weil wir feststellten, dass die bereits ziemlich behauene Kiellinie zu einer übermäßig gekrümmten Kiellinie führen würde, wenn die Bootsschale mittschiffs geöffnet würde, wodurch sich die Enden anheben würden. Uns wurde klar, dass unsere Vorgänger diese Methode aus demselben Grund nicht angewandt hatten. Sie mussten einen ausreichend großen Stamm haben, um die Bodenplanke ohne Dehnung in Form schneiden zu können.

Da wir bereits mit dem Schneiden der Planke begonnen hatten, mussten wir die Planke durch Verleimen verbreitern. Wir fanden einen im Holzschiffbau häufig verwendeten Leim (ein Epoxidharz von System West) und wandten uns an einen Schreiner, der Erfahrung mit diesem Leim hatte.

Einige Versuche mit dem Zusammenkleben der Planken und der anschließenden Belastung ergaben keinen Unterschied in der Festigkeit oder Elastizität, egal ob die Planken ganz oder zusammengeklebt waren.

Das ausgehöhlte Bohle wurde auf den mittleren 6 Metern fast flach gehobelt, wodurch 10 cm breite Leimfugen entstanden. Da der Leim kaum mehr als 0,7 mm dicke Leimfugen aushalten konnte, mussten diese Flächen sehr flach gehobelt werden. Aus der anderen Hälfte des Stammes wurden 13 Bretter mit einer Dicke von 8 cm geschnitzt. Die Bretter wurden mit ebenen Leimflächen geformt. Die eigentliche Verleimung wurde von dem Schiffszimmermann Arne Wahl, Fåborg, durchgeführt. Beim Auflegen der Bohlen wurden die Verbindungen mit fettgeschmierten Schrauben zusammengeklemmt, die nach dem Aushärten des Leims wieder entfernt werden konnten. Der Verleimungsprozess wird in der Mitgliedermappe in Abschnitt 4.5 detailliert beschrieben.

Nach dem Aushärten und dem Entfernen der Schrauben war die Diele mit den verleimten Brettern bereit für die weitere Verarbeitung.

Bearbeitung

Das Bohle wurde umgedreht, damit die Außenseite in ihre endgültige Form gebracht werden konnte. Nach der abschließenden Bearbeitung, bei der die Oberfläche glatt blieb (ohne Verwendung von Schleifpapier), wurde die Bohle umgedreht und die Innenseite geschnitzt und ausgeschnitten. Eine besondere Herausforderung war das Schnitzen der Stollen und des Durchgangslochs durch jeden Stollen. Dieses Loch sollte quadratisch sein und eine Kantenlänge von 10 mm haben.

Es wurden einige U-förmige Stemmeisen angefertigt, deren Griffe so geformt waren, dass sie über die benachbarte Klampe geführt werden konnten.

Die Kante der Bodenplanke wurde roh belassen, damit sie bei der Montage an die Seitenbohle angepasst werden konnte. Die Enden der Bodenplanke enthielten die Nut-und-Feder-Verbindung zwischen der Bodenplanke und dem unteren Horn, ebenfalls eine Holzschnitzarbeit von Format.

Nach der Fertigstellung der Bodenplanke wurde uns klar, dass das vorhandene Holz den Arbeitsablauf weitgehend bestimmt.

Das Gewicht der fertigen Bodenplanke betrug 96 kg.